|

Процесс плазменной резки основан на использовании воздушно-плазменной дуги постоянного тока прямого действия (электрод-катод, разрезаемый металл - анод). Сущность процесса заключается в местном расплавлении и выдувании расплавленного металла с образованием полости реза при перемещении плазменного резака относительно разрезаемого металла.

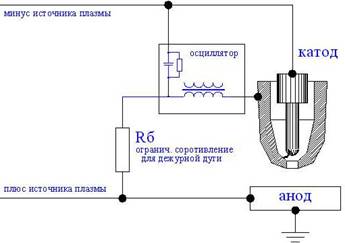

Для возбуждения рабочей дуги (электрод - разрезаемый металл), с помощью осциллятора зажигается вспомогательная дуга между электродом и соплом - так называемая дежурная дуга, которая выдувается из сопла пусковым воздухом в виде факела длиной 20-40 мм. Ток дежурной дуги 25 или 40-60 А, в зависимости от источника плазменной дуги. При касании факела дежурной дуги металла возникает режущая дуга - рабочая, и включается повышенный расход воздуха; дежурная дуга при этом автоматически отключается.

Применение способа воздушно-плазменной резки, при котором в качестве плазмообразующего газа используется сжатый воздух, открывает широкие возможности при раскрое низкоуглеродистых и легированных сталей, а также цветных металлов и их сплавов

Преимущества воздушно-плазменной резки по сравнению с механизированной кислородной и плазменной резкой в инертных газах следующие: простота процесса резки; применение недорогого плазмообразующего газа - воздуха; высокая чистота реза (при обработке углеродистых и низколегированных сталей); пониженная степень деформации; более устойчивый процесс, чем резка в водородосодержащих смесях.

Рис. 1 Схема подключения плазмотрона к аппарату плазменной резки.

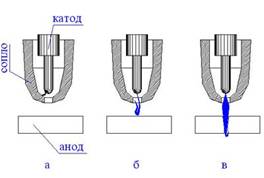

Рис. 2 Фазы образования рабочей дуги

а - зарождение дежурной дуги; б - выдувание дежурной дуги из сопла до касания с поверхностью разрезаемого листа;

в - появление рабочей (режущей) дуги и проникновение через рез металла.

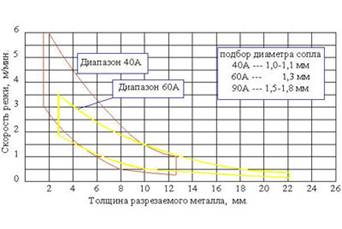

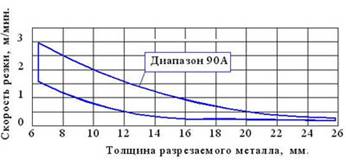

Технология воздушно-плазменной резки. Для обеспечения нормального процесса воздушно-плазменной резки необходим рациональный выбор параметров режима. Параметрами режима являются: диаметр сопла, сила тока, напряжение дуги, скорость резки, расстояние между торцом сопла и изделием и расход воздуха. Форма и размеры соплового канала обуславливают свойства и параметры дуги. С уменьшением диаметра и увеличением длины канала возрастают скорость потока плазмы, концентрация энергии в дуге, её напряжение и режущая способность. Срок службы сопла и катода зависят от интенсивности их охлаждения (водой или воздухом), рациональных энергетических, технологических параметров и величины расхода воздуха.

При воздушно-плазменной резке сталей диапазон разрезаемых толщин может быть разделён на два - до 50 мм и выше. В первом диапазоне, когда необходима надёжность процесса при небольших скоростях резки, рекомендуемый ток 200-250 А. Увеличение силы тока до 300 А и выше приводит к возрастанию скорости резки в 1,5-2 раза. Повышение силы тока до 400 А не даёт существенного прироста скоростей резки металла толщиной до 50 мм. При резке металла толщиной более 50 мм следует применять силу тока от 400 А и выше. С увеличением толщины разрезаемого металла скорость воздушно-плазменной резки быстро падает. Максимальные скорости резки и сила тока для различных материалов и толщины, выполненные на 400 амперной установке приведены в таблице ниже.

Скорость воздушно-плазменной резки в зависимости от толщины металла:

таблица 2

Разрезаемый материал |

Сила тока А |

Максимальная скорость резки (м/мм) металла в зависимости от его толщины, мм |

10 |

20 |

30 |

40 |

50 |

60 |

80 |

Сталь |

200 |

3,6 |

1,6 |

1 |

0,5 |

0,4 |

0,2 |

0,1 |

300 |

6 |

3 |

1,8 |

0,9 |

0,6 |

0,4 |

0,2 |

400 |

7 |

3,2 |

2,1 |

1,2 |

0,8 |

0,7 |

0,4 |

Медь |

200 |

1,2 |

0,5 |

0,3 |

0,1 |

|

|

|

300 |

3 |

1,5 |

0,7 |

0,5 |

0,3 |

|

|

400 |

4,6 |

2 |

1 |

0,7 |

0,4 |

0,2 |

Алюминий |

200 |

4,5 |

2 |

1,2 |

0,8 |

0,5 |

|

|

300 |

7,5 |

3,8 |

2,6 |

1,8 |

1,2 |

0,8 |

0,4 |

400 |

10,5 |

5 |

3,2 |

2 |

1,4 |

1 |

0,6 |

Режимы воздушно-плазменной резки металлов.

таблица 3

Разрезаемый материал |

Толщина, мм |

Диаметр сопла, мм |

Сила тока, А |

Расход воздуха, л/мин |

Напряжение, В |

Скорость резки, м/мин |

Ширина реза (средняя), мм |

Низкоуглеродистая сталь |

1 - 3 |

0,8 |

30 |

10 |

130 |

3 - 5 |

1 - 1,5 |

3 - 5 |

1 |

50 |

12 |

110 |

2 - 3 |

1,6 - 1,8 |

5 - 7 |

1,4 |

75 - 100 |

15 |

1,5 - 2 |

1,8 - 2 |

7 - 10 |

|

10 |

120 |

1 - 1,5 |

2 - 2,5 |

6 - 15 |

3 |

300 |

40 - 60 |

160 - 180 |

5 - 2,5 |

3 - 3,5 |

15 - 25 |

|

2,5 - 1,5 |

3,5 - 4 |

25 - 40 |

1,5 - 0,8 |

4 - 4,5 |

40 - 60 |

0,8 - 0,3 |

4,5 - 5,5 |

Сталь 12Х18Н10Т |

5 - 15 |

250 - 300 |

140 - 160 |

5,5 - 2,6 |

3 |

10 - 30 |

160 - 180 |

2,2 - 1 |

4 |

31 - 50 |

170 - 190 |

1 - 0,3 |

5 |

Медь |

10 |

300 |

160 - 180 |

3 |

20 |

1,5 |

3,5 |

30 |

0,7 |

4 |

40 |

0,5 |

4,5 |

50 |

0,3 |

5,5 |

60 |

3,5 |

400 |

0,4 |

6,5 |

Алюминий |

5 - 15 |

2 |

120 - 200 |

70 |

170 - 180 |

2 - 1 |

3 |

30 - 50 |

3 |

280 - 300 |

40 - 50 |

170 - 190 |

1,2 - 0,6 |

7 |

Режимы воздушно-плазменной резки металлов.

таблица 4

Разрезаемый материал |

Толщина, мм |

Диаметр сопла, мм |

Сила тока, А |

Скорость резки, м/мин |

Ширина реза (средняя), мм |

Сталь |

1 - 5 |

1,1 |

25 - 40 |

1,5 - 4 |

1,5 - 2,5 |

3 - 10 |

1,3 |

50 - 60 |

1,5 - 3 |

1,8 - 3 |

7 - 12 |

1,6 |

70 - 80 |

1,5 - 2 |

1,8 - 2 |

8 - 25 |

1,8 |

85 - 100 |

1 - 1,5 |

2 - 2,5 |

12 - 40 |

2 |

110 - 125 |

5 - 2,5 |

3 - 3,5 |

Алюминий |

5 - 15 |

1,3 |

60 |

2 -1 |

3 |

30 - 50 |

1,8 |

100 |

1,2 - 0,6 |

7 |

Рис. 3 Области оптимальных режимов воздушно-плазменной резки металлов для плазмотрона с воздушным охлаждением (ток 40А и 60А).

Рис. 4 Области оптимальных режимов воздушно-плазменной резки металлов для плазмотрона с воздушным охлаждением (ток 90А).

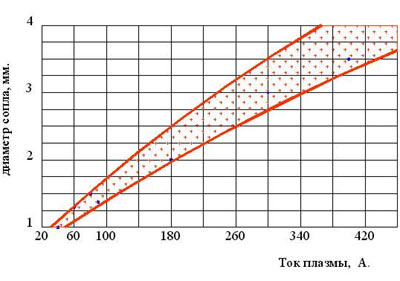

Рис. 5 Зависимость выбора диаметра сопла от тока плазмы.

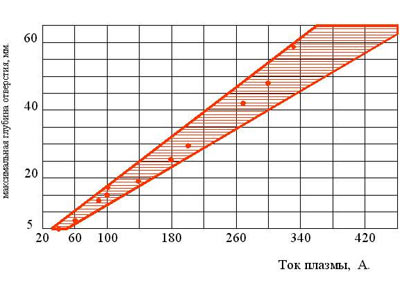

Рис. 6 Рекомендуемые токи для пробивки отверстия.

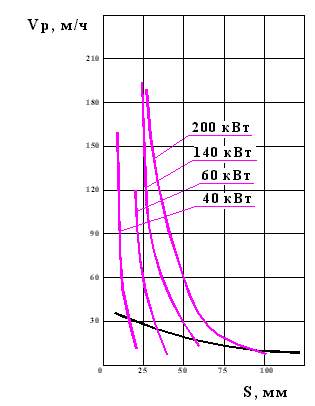

Скорость воздушно-плазменной резки, по сравнению с газокислородной, возрастает в 2-3 раза (см. Рис. 7).

Рис. 7 Скорость резки углеродистой стали в зависимости от толщины металла и мощности дуги.

Пологая нижняя линия - газокислородная резка.

При воздушно-плазменной резке меди рекомендуется применять силу тока 400 А и выше. Замечено, что при резке меди с использованием воздуха во всём диапазоне толщины и токов образуется легко удаляемый грат.

Хорошего качества реза при резке алюминия, с использованием воздуха в качестве плазмообразующего газа, удаётся достигнуть лишь для небольших толщин (до 30 мм) на токах 200 А. Удаление грата с листов большой толщины затруднительно. Воздушно-плазменная резка алюминия может быть рекомендована лишь как разделительная при заготовке деталей, требующих последующей механической обработки. Припуск на обработку допускается не менее 3 мм.

Наше оборудование для воздушно-плазменной резки:

Инверторные аппараты воздушно-плазменной резки (CUT) смотреть здесь>>>

Трансформаторные (неинверторные) аппараты воздушно-плазменной резки (CUT) смотреть здесь>>>

Инверторы « Три в одном» с функцией воздушно-плазменной резки (CUT) смотреть здесь>>>

Плазмотроны (резаки) смотреть здесь>>>

Компрессоры для воздушно-плазменной резки смотреть здесь>>>

|